Az elmúlt napokban az ügyfelek egy része összezavarodott, hogyan építsék fel a sörfőzdét, és mi a sörfőzde építési folyamata és eljárása, most pedig elmondjuk, hogyan kell felépíteni.

1. rész: Mit teszünk a sörgyárépítésért?

Projektteljesítmény-feldolgozás

Erősítse meg a főzési kérést

Először is megerősítjük a sörfőzdével kapcsolatos további részleteket, mint például a sör típusa, a sörfőzde napi vagy időpontja, a sörplató, az erjesztési időszak, a sörfőzde magassága stb.

Következő Az Ön visszaigazolása és adatai alapján ajánlatot teszünk Önnek.A szerződést azután írjuk alá, miután mindketten megállapodtak az együttműködési feltételekben, és a feltételek előtt újra megerősítik az ajánlatot, az árat, az elrendezést, a főzési folyamatot.

1.3 A gyártás előtti előkészítő munkák

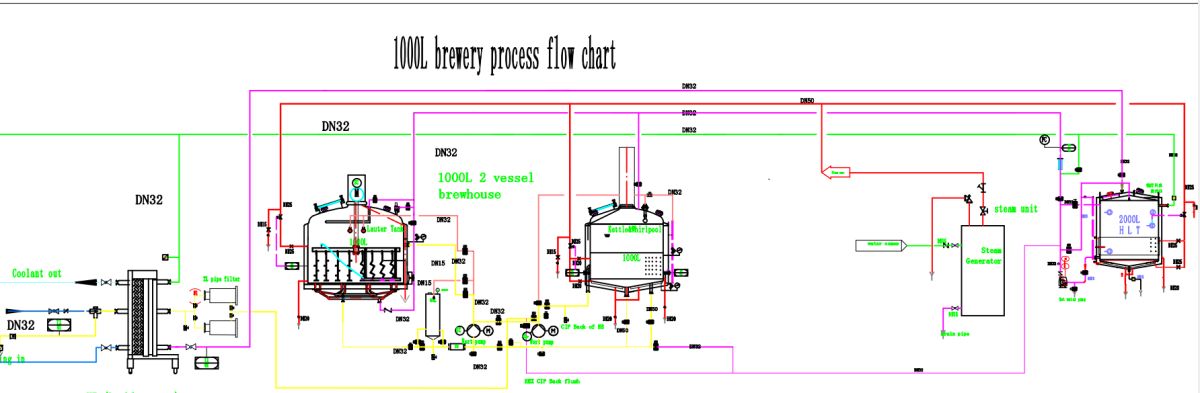

Ellenőrizze újra az összes ajánlatot, elrendezést, folyamatábrát, és erősítse meg újra a sörfőzde felszerelésének részleteit.

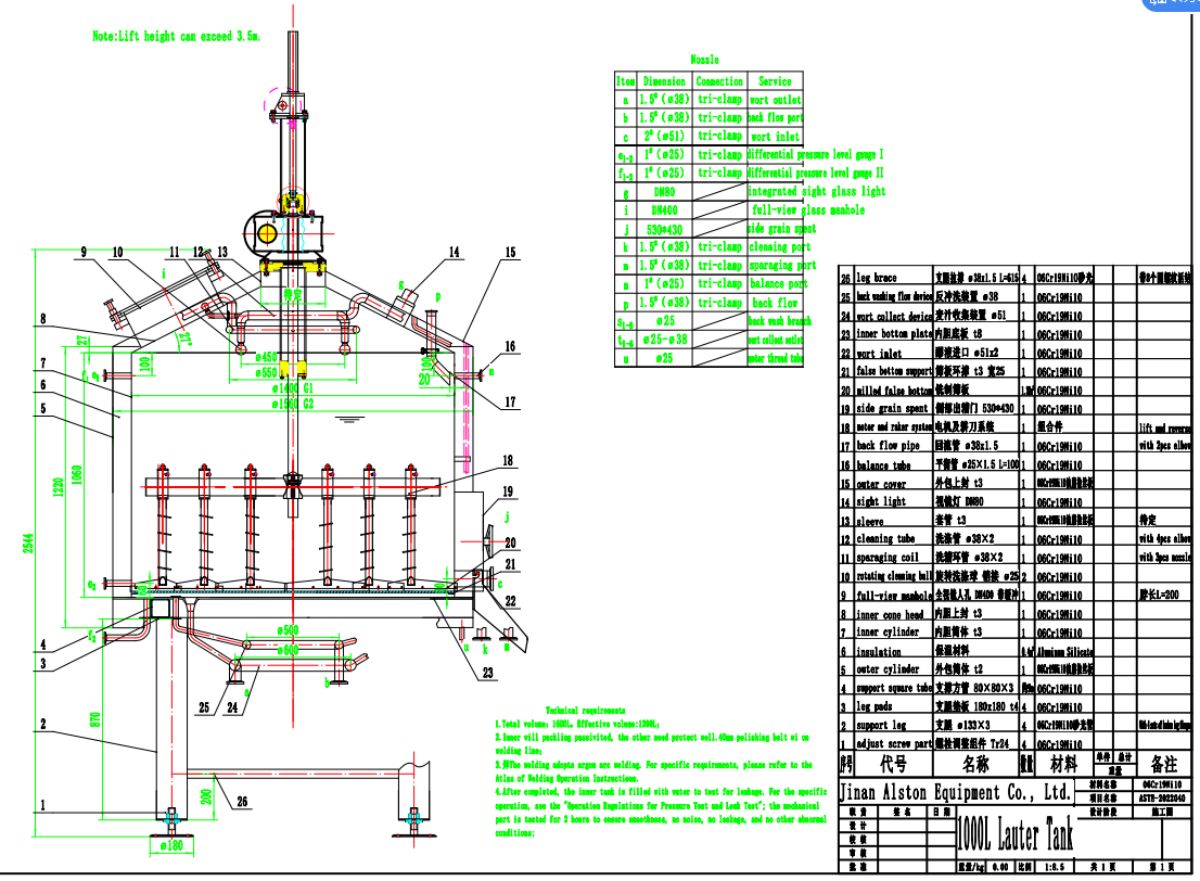

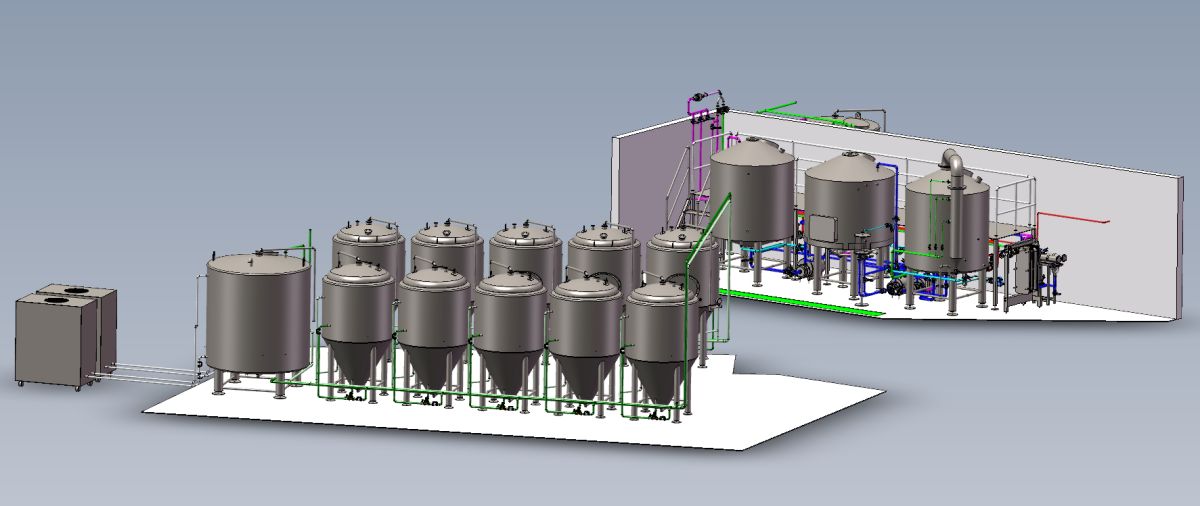

Elkészül a tankrajz és a 3D sörgyári modell, és megerősítheti, látni fogja, hogyan néz ki a sörfőzde.

1.4 Anyag előkészítése

Ramaterial foglalás: a nyersanyagot és az edényfejet először foglaljuk le a visszaigazolt tartály rajza szerint, és a többi tartozékot, mint például a motor, a szivattyú, a hűtők, mivel ezekhez az árukhoz UL tanúsítvány szükséges, ami hosszabb időt vesz igénybe.

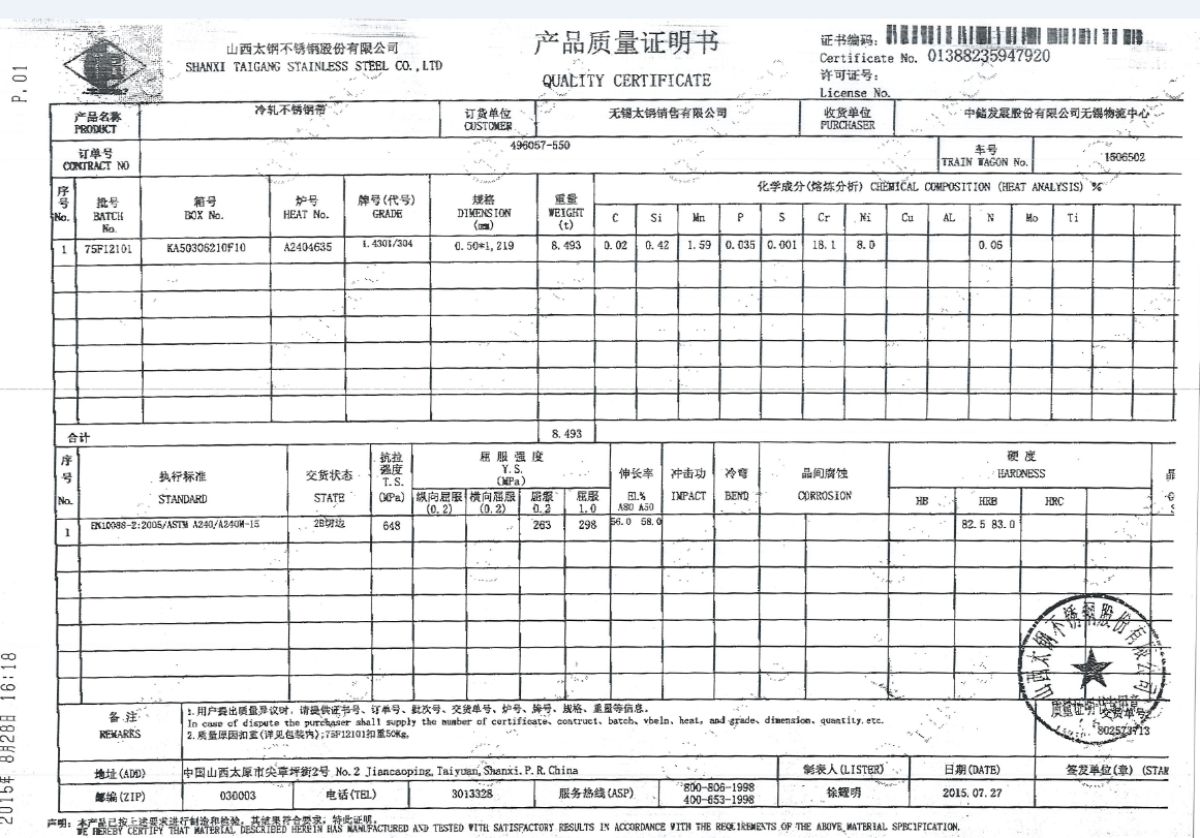

Amikor az anyag megérkezett a gyárunkba és készen áll a gyártásra, elküldjük Önnek az anyaglapunkat, és látni fogja az anyag összetevőit, vastagságát, szabványát stb.

(SS-lemez minőségi tanúsítvány referenciaként.)

1.5 A gyártás megkezdése

-Anyagvágás: Lézeres vágás, pontos vágás, lapos él sorja nélkül.

- Lemez: A lemezek kezelése és egyéb eljárások a gyártásnak megfelelően.

- Összeszerelés: A kúp és a henger összehegesztése, a hűtőköpeny, a lábak és egyebek bemélyedése.

A hegesztés AWI hegesztési módot alkalmaz, amely jobb légtömörséggel rendelkezik, és csökkentheti a varrat porozitását a nyomástartó edény hegesztése során.

- Polírozás: A belső felületet gépi polírozással kezelik, és a hegesztővonalat szalagra polírozzák a jobb kilátás érdekében.Ezt követően a tartály belső felületkezelése tömítőpasivációval, a belső felületi érdesség 0,4 um.

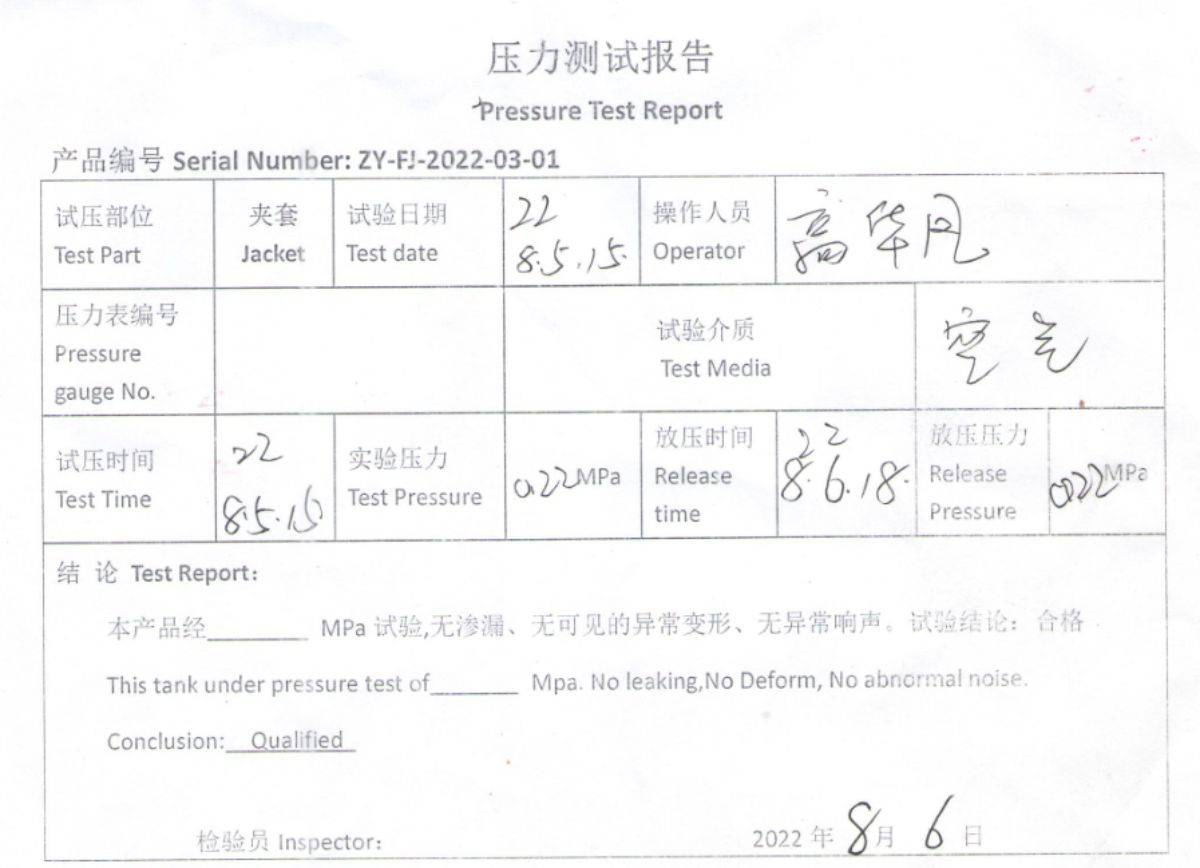

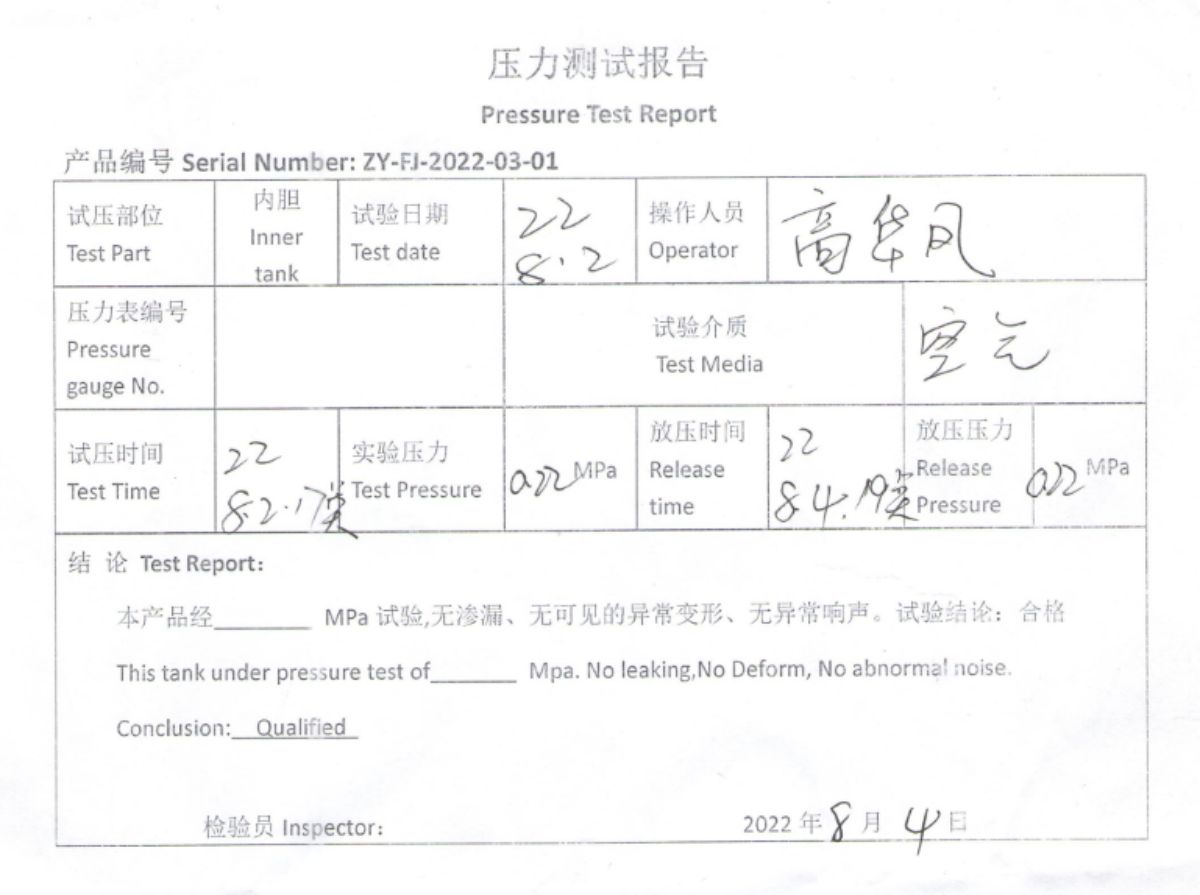

- Nyomásvizsgálat: A munkavégzés után a hengert és a köpenyt hidraulikusan tesztelik.A belső tartály vizsgálati nyomása 0,2-0,25 MPa, a bemélyedés próbanyomása pedig 0,2 MPa.

- Gyártásellenőrzés: Minden egyes folyamat befejezése után ellenőrzik, és van folyamatforgalmi kártya a következő folyamathoz.A tartályok elkészülte után felügyelőnk végül ellenőrzi a részleteket, és értesíti összeszerelő műhelyünket, hogy lépjen tovább a következő lépésre.

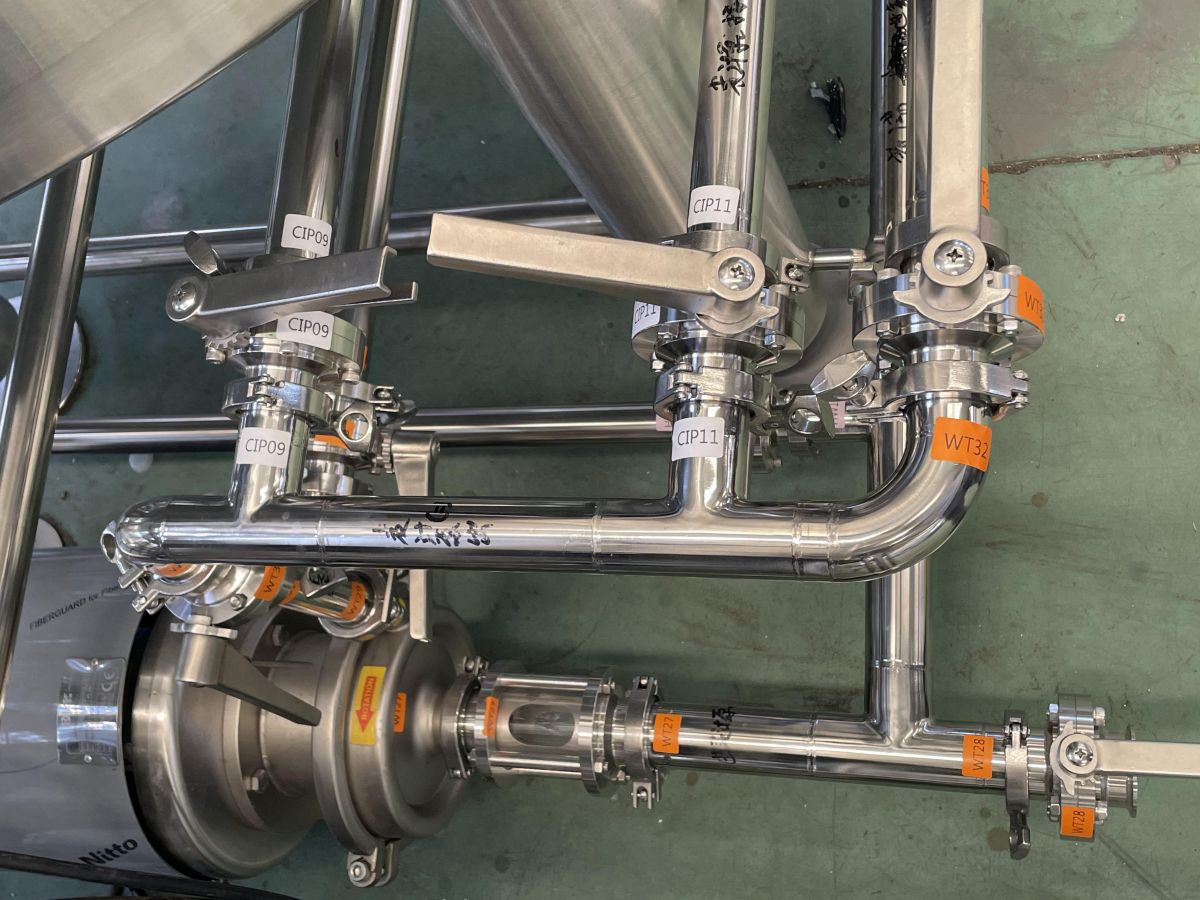

- Csővezeték összeszerelés: A sörfőzdei csővezetékek a sörfőzés folyamatábrája szerint csatlakoznak, és a sörfőzés során figyelembe vesszük a csővezetéket, ha kényelmes, és az elrendezés szerint előre összeszerelt glikol csővezetéket is.

-Hibakeresés: csatlakoztatjuk a vizet és az elektromos áramot, hogy a sörfőzde üzemünkben működjön.

Ez egy hibakereső videó, amelyet a rendszerünk tesztelése előtt készítettünk.Pls nézd meg:https://www.youtube.com/watch?v=wCud-bPueu0

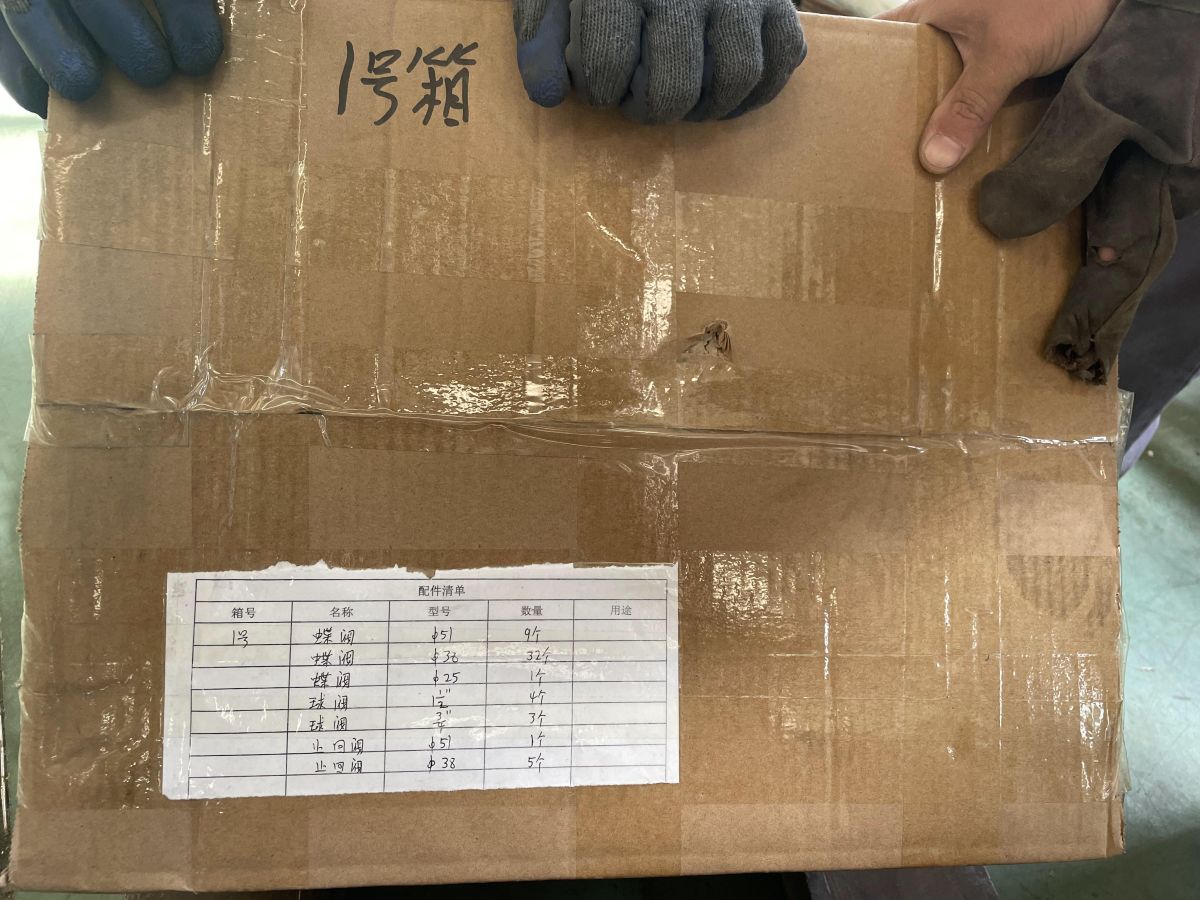

-Csomagolás: A hibakeresés befejezése után minden csatlakozásra és csövekre felragasztjuk a címkéket a könnyű telepítés érdekében.Buborékfóliával és ütközésgátló kendővel stb.

Minden szelepet és szerelvényt műanyag fóliával kell becsomagolni és a tartályt becsomagolni illa berendezés mérete és a konténer mérete szerint támogatott.

-Berakodás és szállítás: A berendezést a szállítási dátum és a berakodás megerősítése után töltjük be.Minden csomagon részletesen megjelöljük, hogy milyen tartozékok vannak benne, és a szállítás után elküldjük ügyfelünknek.

2. rész: Mit fogunk tenni a sörgyár tervezéséért?

2.1 Brewhouse: Nagymértékben megfelel az Ön sörfőzési kérésének.

A sörfőzde része az egész sörfőzde legfontosabb része, amely közvetlenül összefügg a sörlé és a sör minőségével.A sörfőzde kialakításának pontosan követnie kell az Ön főzési receptjét, pl. az átlagos sör gravitációt/platót.Győződjön meg arról, hogy a cefrézés vagy a feldolgozás ésszerű időn belül befejeződik.

Lauter tartály: Példa 1000 literes sörfőzde esetében, a lauter tartály átmérője 1400 mm, amikor a sörlé 13,5 fokos, a maláta adagolási mennyisége 220 kg, a berendezés hatékonysága 75%, a szemcseréteg vastagsága 290 mm;Ha a sörlé 16 platós, a betáplálás mennyisége 260 kg, a tartály térfogata 80%, a szemcseágy vastagsága pedig 340 mm.Ez azt jelenti, hogy a szűrőréteg vastagsága megfelel a főzési követelményeknek, nem befolyásolja a szűrési sebességet és biztosítja a gyártás hatékonyságát.Végső, hogy javítsa az egységnyi időre vetített teljesítményt a szűrési idő csökkentésével.

Forrásforraló: A vízforraló térfogatának kialakítása a forralás előtti 1360 literes sörcefrán alapul, és a felhasználási térfogat 65%.Mivel a cefre koncentrációja Amerikában relatíve magasabb, forraláskor a forma sokkal dúsabb lesz.Annak érdekében, hogy megakadályozzuk a forralás során a vízforralóból a hab kifolyását, a kényszerkeringtetés funkciót használjuk a párolgási sebesség javítására, hogy biztosítsuk a párolgási sebesség 8-10%-át és javítsuk a forrás intenzitását.A vízforralóval ellátott kényszerkeringtetés növeli a párolgást, és a DMS helyzet és a tartalom 30 PPM-en belül csökkenti a hőterhelést és biztosítja a cefre színének stabilitását és elkerüli a cefre Maillard reakciót.

2.2 Alacsonyabb energiafogyasztás a sörfőzdében

Kondenzátor rendszer: A forró vízforraló gőzkondenzáció-visszanyerő rendszert alkalmaz, amely segít javítani a víz visszanyerését és megtakarítani a víz- és elektromos fogyasztást az egész sörfőzdében.A melegvíz visszanyerési hőmérséklete körülbelül 85 ℃, és a melegvíz visszanyerési kapacitása 150 liter minden tételnél;Ez azt jelenti, hogy adagonként 18 kW-ot takarít meg a vízhőmérsékletből 25-85 ℃ között.

Cefrehűtő: A sörcefre hőcserélő területe a főzési folyamat alapján számítódik ki, és a hűtési folyamat 30-40 percen belül befejeződik, a forró víz hőmérséklete pedig 85 ℃ hőcserélő után, a hőcsere hatékonysága több mint 95%.Ezzel biztosítjuk a maximális energia-visszanyerést és az alacsonyabb termelési költségeket.

2.3 Egyszerű főzés és csökkenti a karbantartási időt a főzési folyamat során

Dupla szűrő konfigurálva arra az esetre, ha az ügyfél túl komlós sört főzne.Így jó garanciát vállalunk a lemezes hőcserélőre, ami a tisztítás legnehezebb része.

A kettős szivattyú szükséges a glikol egységhez, a jó garancia érdekében, ha bármilyen karbantartási igény van, minden szivattyú könnyen átkapcsolható a gyártás folyamatos fenntartása érdekében.

Kettős hűtőberendezés konfigurálva, ugyanazzal a céllal, mint a glikolszivattyú.

A glikolszivattyú állandó nyomású szivattyút használt, és ugyanazt a nyomást tartja a teljes glikol csővezetékekben, védi a mágnesszelepet és meghosszabbítja az élettartamot.

Mindezek a részletek a sörfőzde egészének stabilabb működését szolgálják, és jó élményt nyújtanak a sörfőzési folyamatban.

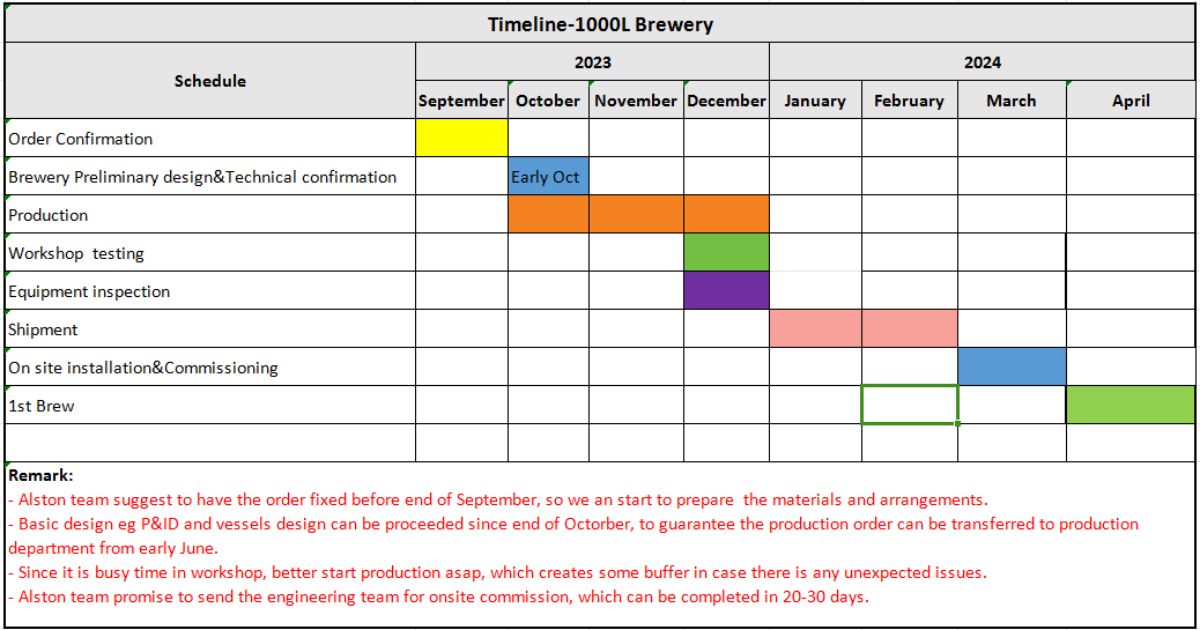

3. rész: Mennyi a felkészülési idő?

Most a rendelési folyamat tisztázása érdekében elkészítettük a sörgyári rendszer idővonalát, kérjük, nézze meg.

Reméljük, hogy segíthetünk Önnek egy tökéletes sörfőzde felépítésében a tervezés során.

Végezetül, alig várjuk, hogy hamarosan együtt dolgozhassunk.Ezen az együttműködésen keresztül érezni fogja szolgáltatásunkat és értékünket.Nemcsak tökéletes sörfőzdét kell építenünk az Ön számára, hanem nagyobb hangsúlyt fektetünk arra is, hogy hosszú távú együttműködési kapcsolatot alakítsunk ki annak érdekében, hogy a két fél között előnyös helyzet alakuljon ki.

Köszönöm a rám szánt időt.

Éljenzés!

Feladás időpontja: 2023.09.18